Như các bạn biết bánh răng là chi tiết rất phổ biến và thông dụng trong cơ khí cũng như ngoài đời thực tế, ở các vật dụng đơn giản trong gia đình như đồng hồ treo tường hay các bộ phận máy trong xe máy,.. hay các các bộ truyền động…. nói chung là bánh răng thì đâu đâu cũng thấy và rất thiết thực gần gũi với người lao động ngay cả những người chưa từng học về cơ khí bao giờ, hơn nữa thì bánh răng còn là biểu tượng chung của ngành cơ khí.

Bánh răng và tổng hợp tất tần tật các thông số quan trọng bậc nhất về bánh răng

Vậy nên hiểu biết về bánh răng, tất tần tật các thông số cơ bản về bánh răng là rất cần thiết đặc biệt là những người đã từng học về cơ khí

Nhìn chung kiến thức về bánh răng thì rất rất nhiều và khó có thể nhớ được tất cả các thông số của chúng. Cho nên việc áp dụng các thông số của bánh răng trong thiết kế, chế tạo và sửa chữa đôi khi cũng có thể xảy ra nhầm lần, và điều này thì cực kì nguy hiểm trong thiết kế

Vậy nên hôm nay với những kiến thức đã học và kiến thức thực tế đã học tập trải nghiệm, mình xin được liệt kê và giải thích lại các thông số “ thiết yếu”của bánh răng như sau:

1. Cấp chính xác của bánh răng

– Rất nhiều người thường hay nhầm về cấp chính xác của bánh răng với cấp chính xác thông thường quy định cho 1 chi tiết. Vậy nên mình xin được nhắc lại để chúng ta cùng hiểu rõ về cấp chính xác của bánh răng.

Theo tiêu chuẩn Việt Nam( TCVN ) quy định Độ chính xác của bánh răng có 12 cấp và được đánh số từ 1 đến 12 ,mức độ chính xác giảm dần từ 1-12 , trong đó cấp 1 là cấp chính xác nhất, cấp 12 là kém chính xác nhất và thường sử dụng các cấp chính xác 6,7,8,9 ( chú ý: Độ chính xác của bánh răng khác với quy định cấp độ chính xác của chi tiết gia công là 20 cấp chính xác).

Ngoài cấp độ chính xác thì bánh răng còn quy định về độ chính xác khe hở, để tránh hiện tượng bị kẹt răng với các mức độ khe hở giảm dần từ A, B, C, D, E, H ( trong đó H là khe hở bằng 0)

2. Kết cấu của bánh răng

Như các bạn thường nhìn thấy nhiều loại bánh răng, loại thì bánh răng được chế tạo liền khối với trục, loại thì được khoét lõm,… và các loại bánh răng chế tạo này thường tuân theo 1 quy luật sau. Các bạn cũng nễn nhớ và áp dụng quy tắc tối ưu hóa trong thiết kế, vơi các loại bánh răng như sau:

- + Nếu đường kính ngoài (d) của bánh răng d < 150 mm: Bánh răng được chế tạo liền khối và không khoét lõm

- + Nếu d < 600: Bánh răng thường được khoét lõm để giảm khối lượng

- + Nếu d > 600: Bánh răng thường được chế tạo vành riêng bằng thép tốt, sau đó ghép vào moayer, loại này tôt, nhưng mà chi phí gia công đắt

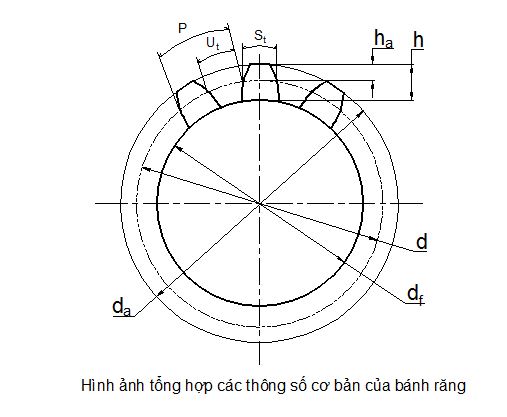

9 thông số cơ bản của bánh răng cần phải nhớ sâu

1. Vòng đỉnh:

1. Vòng đỉnh:

- – Vòng đỉnh là đường tròn đi qua đỉnh răng, và kí hiệu là

- – Công thức tính:

2. Vòng đáy:

- – Vòng đáy là vòng tròn đi qua đáy răng, và kí hiệu là

- – Công thức tính:

3. Vòng chia ( d ):

- – Vòng chia là đường tròn tiếp xúc với 1 đường tròn tương ứng của bánh răng khác khi 2 bánh răng ăn khớp với nhau

- – Công thức tính: d = m.Z

4. Số răng ( Z ):

- – Z là số răng của bánh răng

- – Công thức tính: Z = d/m

Ngoài ra thì số răng nhỏ nhất Zmin = 17

5. Bước răng ( P ):

- – Bước răng là độ dài cung giữa 2 profin của 2 răng kề nhau đo trên vòng chia

- – Công thức tính: P = m.π

6. Modun ( m ):

- – Modun là thông số quan trọng nhất của bánh răng, tất cả các thông số của bánh răng đều có thể tính toán qua modun của bánh răng

- – Công thức tính: m = P/π và giá trị modun thường từ 0.05 đến 100 mm

Ví dụ modun tiêu chuẩn như

- Dãy 1: 1; 1.25; 1.5 ; 2 ; 2.5 ; 3 ; 4 ; 5 ; 6 ; 8 ; 10 ; 12 ; 16 ; 20 ; 25

- Dãy 2: 1.125 ; 1.375 ; 1.75 ; 2.25 ; 2.75 ; 3.5 ; 4.5 ; 5.5 ; 7 ; 9 ; 11 ; 14 ; 18 ; 22

Chú ý: Mođun là thông số quan trọng nhất và hai bánh răng muốn ăn khớp với nhau thì Modun phải bằng nhau

7. Chiều cao răng ( h ):

- – Chiều cao răng là khoảng cách hướng tâm giữa vòng đỉnh và vòng đáy

- – Chiều cao đầu răng ha là khoảng cách hướng tâm giữa vòng đỉnh và vong chia

Công thức tính: ha = m

- – Chiều cao chân răng hf là khoảng cách hướng tâm giữa vòng chia và vòng đáy

Công thức tính: hf = 1.25m

Vậy chiều cao răng h = ha + hf = 2.25m

8. Chiều dày răng (St ):

- – Chiều dày răng là độ dài cung tròn giữa 2 profin của một răng đo trên vòng tròn chia

- – Công thức tính: St = P/2 = m/2

9. Chiều rộng rãnh răng ( Ut):

- – Chiều rộng rãnh răng là độ dài cung tròn đo trên vòng chia của một rãnh răng

- – Công thức tính: Ut= P/2 = m/2

Liên hệ đặt hàng

Bất kỳ một sản phẩm nào mà Công ty TNHH HT-CNC sản xuất ra, nó không đơn giản chỉ là năng lực mà chúng tôi có mà trong đó còn có cả một lòng nhiệt huyết và sự quyết tâm với ngành nghề mà chúng tôi đã chọn. Chính vì thế Công ty chúng tôi không những đã và đang khẳng định được vị thế trên thị trường mà còn cho thấy chúng tôi là một đơn vị luôn vì quý khách hàng mà nỗ lực hết mình để ngày càng phát triển hơn.

Quý khách có yêu cầu đặt hàng hãy để lại thông tin yêu cầu cho chúng tôi

Mr.Trãi: 0984 232 554 Mr.Hưng: 0868 971 269 sales.m@ht-cnc.com.vn

bài viết liên quan

Tin tức - Sự Kiện

Nâng cao chất lượng sản phẩm với dịch vụ gia công cơ khí chuyên nghiệp của HT-CNC

Trong ngành công nghiệp hiện đại, chất lượng sản phẩm không chỉ

Tin tức - Sự Kiện

Nâng tầm sản phẩm của bạn với dịch vụ gia công cơ khí chính xác CNC theo yêu cầu

Trong bối cảnh thị trường cạnh tranh khốc liệt, việc nâng cao

Tin tức - Sự Kiện

Sản xuất chi tiết cơ khí chính xác theo yêu cầu

Tại HT-CNC, chúng tôi tự hào là nhà cung cấp hàng đầu

Tin tức - Sự Kiện

Tăng hiệu quả sản xuất với dịch vụ gia công cơ khí chính xác theo yêu cầu

Trong thế giới sản xuất ngày nay, việc tối ưu hóa và

Tin tức - Sự Kiện

Tăng năng suất sản xuất lên tới 30% với giải pháp cơ khí chính xác tại HT-CNC

Tăng năng suất sản xuất lên tới 30% với giải pháp cơ

Tin tức - Sự Kiện

Tiết kiệm chi phí sản xuất với dịch vụ gia công chi tiết máy giá rẻ

Tiết kiệm chi phí sản xuất với dịch vụ gia công chi