Gia công cơ khí chính xác (precision machining) là quá trình sản xuất các chi tiết cơ khí với độ chính xác cao, thường được sử dụng trong các ngành công nghiệp yêu cầu độ chính xác cao như hàng không, ô tô, y tế, điện tử, và nhiều ngành công nghiệp khác.

Trong gia công cơ khí chính xác, các công đoạn gia công như cắt, mài, khoan, tiện, phay… được thực hiện với độ chính xác cực cao, thường đo lường bằng đơn vị micron (μm). Các máy móc được sử dụng trong quá trình này thường là các thiết bị công nghệ cao như máy CNC (Computer Numerical Control) để đảm bảo tính chính xác và đồng nhất của sản phẩm cuối cùng.

Gia công cơ khí chính xác đòi hỏi kỹ thuật viên và công nhân có kiến thức chuyên sâu về công nghệ gia công, khả năng làm việc với các thiết bị chuyên dụng và sự tỉ mỉ, cẩn thận trong quá trình thực hiện để đảm bảo rằng các sản phẩm đạt được yêu cầu về kích thước và độ chính xác theo đúng tiêu chuẩn đặt ra. Để có được bí quyết về quy trình sản xuất hiệu quả trong gia công cơ khí cần chú ý các yếu tố sau:

Giới thiệu về quy trình sản xuất trong ngành gia công cơ khí

Định nghĩa về quy trình sản xuất trong lĩnh vực gia công cơ khí.

Trong lĩnh vực gia công cơ khí, quy trình sản xuất là chuỗi các bước hoặc công đoạn mà các sản phẩm cơ khí đi qua từ khi vật liệu nguyên liệu đầu vào được nhận đến khi sản phẩm hoàn thiện được xuất xưởng. Quy trình sản xuất trong gia công cơ khí thường bao gồm các công đoạn sau:

- Chuẩn bị và lập kế hoạch: Bước này bao gồm việc xác định yêu cầu sản phẩm, lập kế hoạch sản xuất, xác định nguyên vật liệu cần thiết, và lên lịch trình sản xuất.

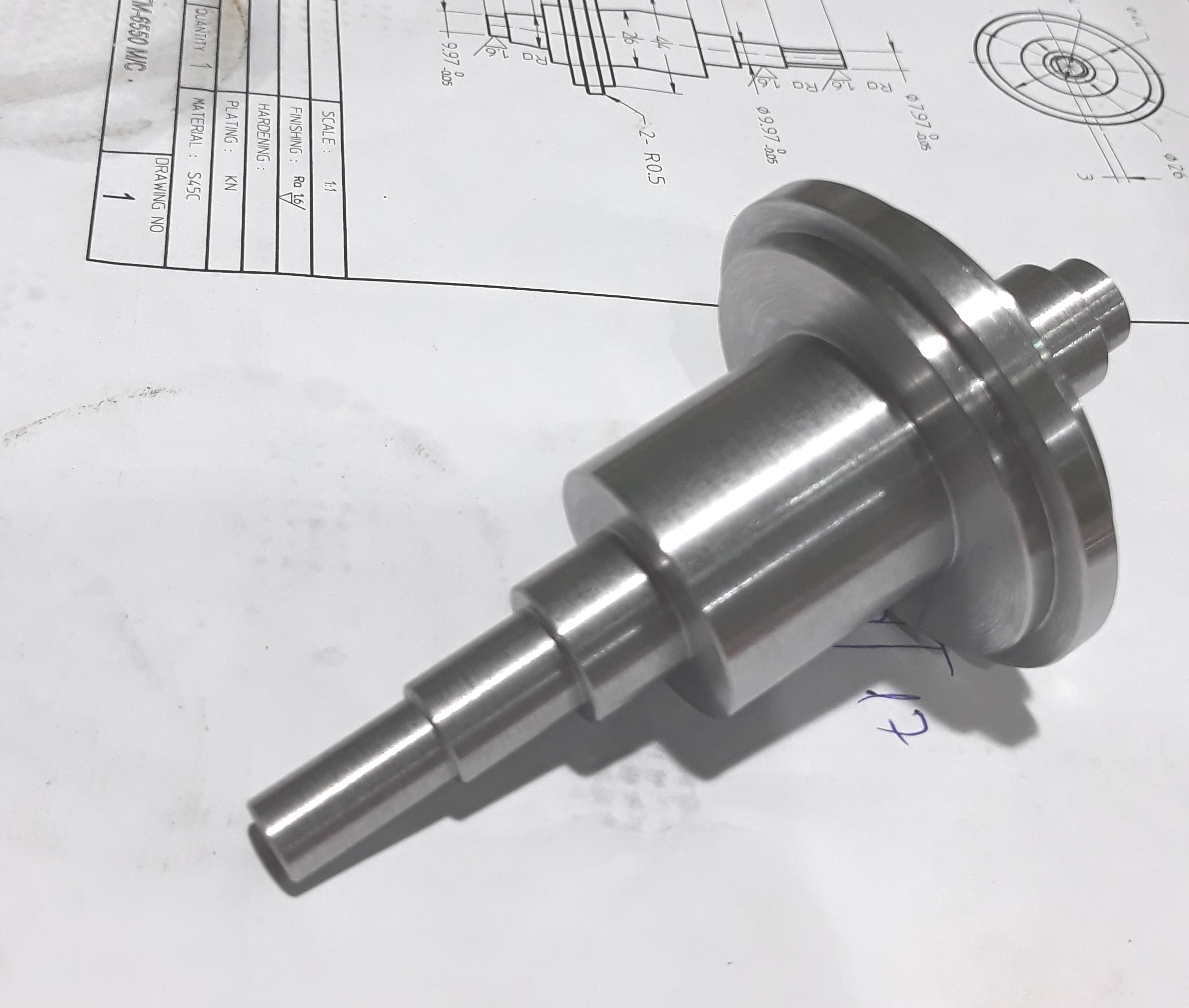

- Gia công cơ bản: Bao gồm các công đoạn như cắt, mài, khoan, tiện, phay… để tạo ra các chi tiết cơ bản theo bản vẽ kỹ thuật.

- Kiểm tra chất lượng và đo lường: Các sản phẩm gia công sẽ được kiểm tra chất lượng và đo lường để đảm bảo đạt được độ chính xác cần thiết.

- Lắp ráp và hoàn thiện: Các chi tiết sau khi gia công xong sẽ được lắp ráp thành sản phẩm cuối cùng và hoàn thiện bằng các công đoạn bao gồm mạ, sơn, phủ lớp chống gỉ…

- Kiểm tra cuối cùng và đóng gói: Sản phẩm hoàn thiện sẽ được kiểm tra cuối cùng trước khi đóng gói và chuẩn bị xuất xưởng.

Quy trình sản xuất trong gia công cơ khí cần được quản lý một cách chặt chẽ và có thể được tối ưu hóa để tăng năng suất, giảm chi phí và đảm bảo chất lượng sản phẩm. Công nghệ CNC (Computer Numerical Control) thường được sử dụng để tự động hóa quy trình sản xuất và tăng tính chính xác của sản phẩm.

Tầm quan trọng của quy trình sản xuất hiệu quả đối với doanh nghiệp.

Quy trình sản xuất hiệu quả đóng vai trò quan trọng đối với sự thành công và phát triển bền vững của một doanh nghiệp trong lĩnh vực gia công cơ khí. Dưới đây là một số điểm nổi bật về tầm quan trọng của quy trình sản xuất hiệu quả đối với doanh nghiệp:

- Nâng cao năng suất: Quy trình sản xuất hiệu quả giúp tối ưu hóa hoạt động, giảm thời gian chờ đợi và lãng phí, từ đó tăng cường năng suất lao động và sản xuất của doanh nghiệp.

- Đảm bảo chất lượng: Quy trình sản xuất hiệu quả giúp đảm bảo chất lượng sản phẩm cuối cùng thông qua việc kiểm soát quy trình, đo lường và kiểm tra chất lượng liên tục.

- Giảm chi phí: Quy trình sản xuất hiệu quả giúp giảm thiểu lãng phí nguyên liệu, tối ưu hóa sử dụng tài nguyên và tăng cường hiệu quả vận hành máy móc, giúp giảm chi phí sản xuất.

- Tăng cường linh hoạt: Quy trình sản xuất hiệu quả cho phép doanh nghiệp tăng cường linh hoạt trong việc đáp ứng yêu cầu thị trường, thay đổi nhanh chóng và điều chỉnh sản xuất theo nhu cầu.

- Tạo sự cạnh tranh: Với quy trình sản xuất hiệu quả, doanh nghiệp có thể cung cấp sản phẩm chất lượng cao, giảm giá thành và cạnh tranh mạnh mẽ trên thị trường.

- Xây dựng uy tín thương hiệu: Quy trình sản xuất hiệu quả giúp doanh nghiệp xây dựng uy tín thương hiệu thông qua việc cung cấp sản phẩm chất lượng, đáng tin cậy và đáp ứng được yêu cầu của khách hàng.

Phân tích các yếu tố ảnh hưởng đến hiệu quả quy trình sản xuất

Có nhiều yếu tố ảnh hưởng đến hiệu quả quy trình sản xuất trong lĩnh vực gia công cơ khí. Dưới đây là một số yếu tố quan trọng mà bạn cần xem xét và quản lý để tối ưu hóa hiệu suất sản xuất:

- Công nghệ và thiết bị sản xuất: Sử dụng công nghệ và thiết bị hiện đại, chất lượng cao giúp tăng cường hiệu quả sản xuất, nâng cao độ chính xác và tốc độ gia công.

- Nguyên liệu và vật liệu đầu vào: Chất lượng và độ tin cậy của nguyên liệu đầu vào ảnh hưởng trực tiếp đến chất lượng sản phẩm cuối cùng và hiệu suất sản xuất.

- Quy trình làm việc và tổ chức lao động: Tính tổ chức trong quy trình làm việc, sự hiểu biết rõ ràng và phân công công việc hợp lý giúp tối ưu hóa hiệu quả lao động.

- Quản lý sản xuất và quản lý chuỗi cung ứng: Quản lý sản xuất hiệu quả, lập kế hoạch sản xuất chặt chẽ và quản lý hiệu quả chuỗi cung ứng giúp giảm lãng phí và nâng cao hiệu suất.

- Kiểm soát chất lượng và đảm bảo an toàn lao động: Quy trình kiểm soát chất lượng liên tục và đảm bảo an toàn lao động là yếu tố quan trọng để đảm bảo chất lượng sản phẩm và bảo vệ sức khỏe của nhân viên.

- Đào tạo và phát triển nhân viên: Đào tạo nhân viên với kỹ năng và kiến thức chuyên môn tốt giúp tăng cường hiệu suất và chất lượng sản xuất.

- Quản lý rủi ro và khắc phục sự cố: Khắc phục sự cố hiệu quả và quản lý rủi ro trong quy trình sản xuất giúp giảm thiểu thời gian gián đoạn và mất mát.

Bằng cách quản lý và tối ưu hóa các yếu tố trên, doanh nghiệp có thể cải thiện hiệu quả của quy trình sản xuất trong lĩnh vực gia công cơ khí và đạt được kết quả kinh doanh tốt hơn.

Vai trò của công nghệ trong tối ưu hóa quy trình sản xuất.

Công nghệ đóng một vai trò quan trọng trong việc tối ưu hóa quy trình sản xuất trong lĩnh vực gia công cơ khí. Dưới đây là một số vai trò chính của công nghệ trong quá trình tối ưu hóa quy trình sản xuất:

- Tăng cường độ chính xác và đồng nhất: Công nghệ hiện đại như máy CNC (Computer Numerical Control) giúp cải thiện độ chính xác và đồng nhất trong quy trình gia công cơ khí, giảm sai số và nâng cao chất lượng sản phẩm.

- Tăng năng suất và giảm thời gian sản xuất: Công nghệ tự động hóa và máy móc hiện đại giúp tăng năng suất, giảm thời gian sản xuất và tối ưu hóa quy trình làm việc, từ đó giảm chi phí và tăng lợi nhuận.

- Tối ưu hóa quy trình sản xuất: Công nghệ thông tin và phần mềm quản lý sản xuất giúp tối ưu hóa quy trình sản xuất, lập kế hoạch sản xuất chặt chẽ, quản lý tài nguyên hiệu quả và giảm thiểu lãng phí.

- Giám sát và kiểm soát sản xuất: Công nghệ cung cấp các giải pháp giám sát và kiểm soát quy trình sản xuất, đảm bảo chất lượng sản phẩm, giảm rủi ro và phát hiện sớm sự cố, từ đó cải thiện hiệu suất và đảm bảo tiêu chuẩn chất lượng.

- Nâng cao linh hoạt và đáp ứng nhanh chóng: Công nghệ giúp tăng cường linh hoạt trong sản xuất, cho phép thay đổi sản xuất nhanh chóng theo yêu cầu thị trường và khách hàng, từ đó cải thiện khả năng cạnh tranh và sự linh hoạt của doanh nghiệp.

- Nâng cao hiệu suất lao động: Công nghệ giúp tối ưu hóa quy trình làm việc, giảm công sức lao động và tăng cường hiệu suất lao động của nhân viên, giúp tăng cường sản xuất và giảm thời gian hoàn thành công việc.

Ưu điểm và hạn chế của từng phương pháp gia công cơ khí.

Dưới đây là một số ưu điểm và hạn chế của một số phương pháp gia công cơ khí phổ biến:

Tiện CNC (CNC Turning):

Ưu điểm:

- Độ chính xác cao: Tiện CNC cho phép gia công các chi tiết cơ khí với độ chính xác cao.

- Tính linh hoạt: Có thể gia công các chi tiết có hình dạng phức tạp.

- Tối ưu hóa thời gian sản xuất: Tiện CNC có thể hoạt động liên tục mà không cần sự can thiệp của con người.

Hạn chế:

- Chi phí đầu tư cao: Máy tiện CNC yêu cầu đầu tư lớn cho việc mua máy và đào tạo nhân viên.

- Yêu cầu kỹ thuật cao: Để vận hành tiện CNC cần nhân viên có kiến thức chuyên sâu về công nghệ CNC.

Phay CNC (CNC Milling):

Ưu điểm:

- Đa dạng về hình dạng và kích thước: Phay CNC có thể gia công các chi tiết cơ khí đa dạng về hình dạng và kích thước.

- Tính chính xác cao: Cung cấp độ chính xác cao trong quá trình gia công.

- Tối ưu hóa năng suất: Phay CNC có thể gia công cùng lúc nhiều chi tiết, giúp tăng năng suất.

Hạn chế:

- Chi phí đầu tư: Máy phay CNC đắt tiền, đòi hỏi chi phí đầu tư cao.

- Yêu cầu kiến thức chuyên môn: Để sử dụng máy phay CNC cần nhân viên có kiến thức chuyên môn.

Mài (Grinding):

Ưu điểm:

- Chất lượng bề mặt cao: Mài cho ra sản phẩm với chất lượng bề mặt cao.

- Độ chính xác: Gia công mài có thể đạt được độ chính xác cực cao.

- Loại bỏ lớp phủ và làm mịn sản phẩm: Mài thường được sử dụng để loại bỏ lớp phủ và làm mịn bề mặt sản phẩm.

Hạn chế:

- Tốn nhiều thời gian: Quá trình mài có thể tốn nhiều thời gian hơn so với các phương pháp gia công khác.

- Giá thành cao: Cần đầu tư lớn cho máy móc và nhân lực chuyên nghiệp.

Mỗi phương pháp gia công cơ khí đều có ưu điểm và hạn chế riêng, do đó việc lựa chọn phương pháp phù hợp sẽ phụ thuộc vào yêu cầu cụ thể của sản phẩm, chi phí và khả năng kỹ thuật của doanh nghiệp.

Xác định và tối ưu hóa chuỗi cung ứng nguyên liệu

- Lựa chọn nguồn cung cấp nguyên liệu đáng tin cậy và chất lượng.

- Phương pháp lưu trữ và quản lý nguyên liệu để tối ưu hóa quy trình sản xuất.

Chia sẻ các kỹ thuật gia công cơ khí tiên tiến

- Ứng dụng công nghệ CNC và 3D printing trong quy trình sản xuất.

- Các phương pháp cắt, gia công chính xác và nhanh chóng.

Quản lý chất lượng sản phẩm trong quy trình gia công cơ khí

- Đánh giá và kiểm tra chất lượng sản phẩm trong quy trình sản xuất.

- Cải thiện quy trình kiểm tra chất lượng để đảm bảo sản phẩm đáp ứng tiêu chuẩn.

Đề xuất giải pháp tối ưu hóa quy trình sản xuất

- Phương án tối ưu hóa quy trình sản xuất gia công cơ khí.

- Cách tiếp cận và triển khai giải pháp hiệu quả trong doanh nghiệp.

- Những tiêu đề nhỏ này có thể giúp bạn phân chia và triển khai nội dung một cách cụ thể và logic trong bài viết của mình.

Liên hệ đặt hàng

Bất kỳ một sản phẩm nào mà Công ty TNHH HT-CNC sản xuất ra, nó không đơn giản chỉ là năng lực mà chúng tôi có mà trong đó còn có cả một lòng nhiệt huyết và sự quyết tâm với ngành nghề mà chúng tôi đã chọn. Chính vì thế Công ty chúng tôi không những đã và đang khẳng định được vị thế trên thị trường mà còn cho thấy chúng tôi là một đơn vị luôn vì quý khách hàng mà nỗ lực hết mình để ngày càng phát triển hơn.

Quý khách có yêu cầu đặt hàng hãy để lại thông tin yêu cầu cho chúng tôi.

Mr.Trãi: 0984 232 554 Mr.Hưng: 0868 971 269 sales.m@ht-cnc.com.vn

bài viết liên quan

Tin tức - Sự Kiện

HT-CNC TỔ CHỨC TIỆC TẤT NIÊN 2025

HÀNH TRÌNH ĐOÀN KẾT – NỖ LỰC – BỨT PHÁ CỦA TẬP

Tin tức - Sự Kiện

HT-CNC THAM GIA CHƯƠNG TRÌNH “NHÀ MÁY THÔNG MINH” DO SAMSUNG VIỆT NAM TỔ CHỨC – BƯỚC ĐI CHIẾN LƯỢC TRONG HÀNH TRÌNH CHUYỂN ĐỔI SỐ

Chiều ngày 09/12/2025, tại Ban Quản lý các Khu công nghiệp tỉnh

Tin tức - Sự Kiện

KIỆN HÀNG XUẤT KHẨU – CỘT MỐC MỚI CỦA HT-CNC TRÊN HÀNH TRÌNH VƯƠN RA QUỐC TẾ

HT-CNC chính thức hoàn tất kiện hàng xuất khẩu gửi tới đối

Tin tức - Sự Kiện

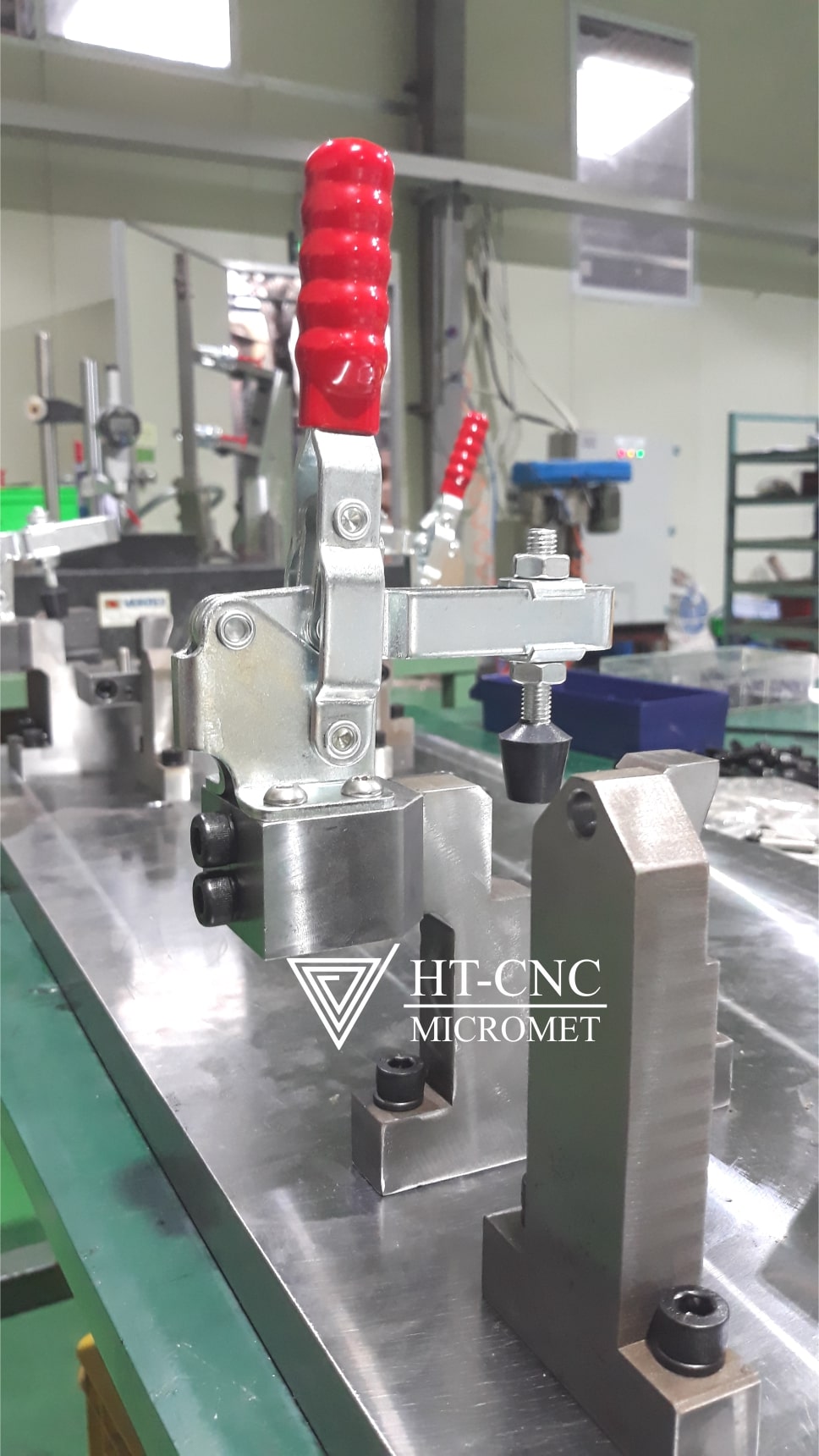

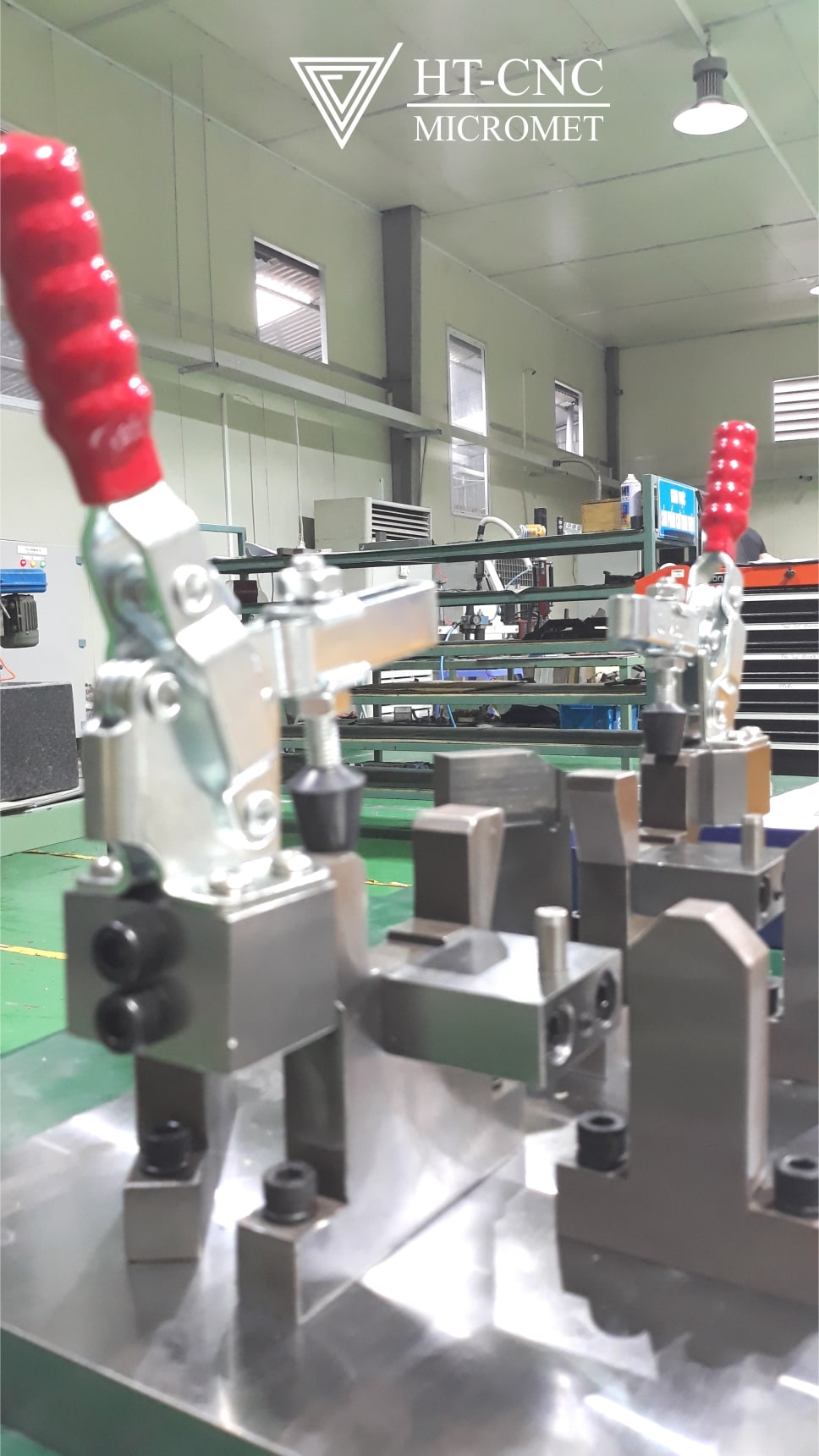

HT-CNC SẢN XUẤT CÁC LOẠI ĐỒ GÁ CHO NGÀNH BÁN DẪN

Ngành bán dẫn tại Việt Nam đang mở rộng, nhu cầu về

Tin tức - Sự Kiện

Giải pháp tự động hóa sản xuất cho nhà máy công nghiệp

Để duy trì lợi thế cạnh tranh và đáp ứng nhu cầu

Tin tức - Sự Kiện

HT-CNC đồng hành cùng Hội Hiệp hội Sản xuất Công nghiệp Bắc Ninh – Nhiệm kỳ I (2025-2028)

Ngày 09/09/2025 , Giám đốc Công ty TNHH HT-CNC đã vinh dự